バー型LCDディスプレイ

大型ストレッチLCDバーディスプレイは棚、ショッピングモール、空港、鉄道駅などでの広告表示に使用され、小型バーLCDディスプレイはオーブン、冷蔵庫、電子レンジなどの家庭用スマート家電でよく採用される。

- バー型LCDディスプレイ

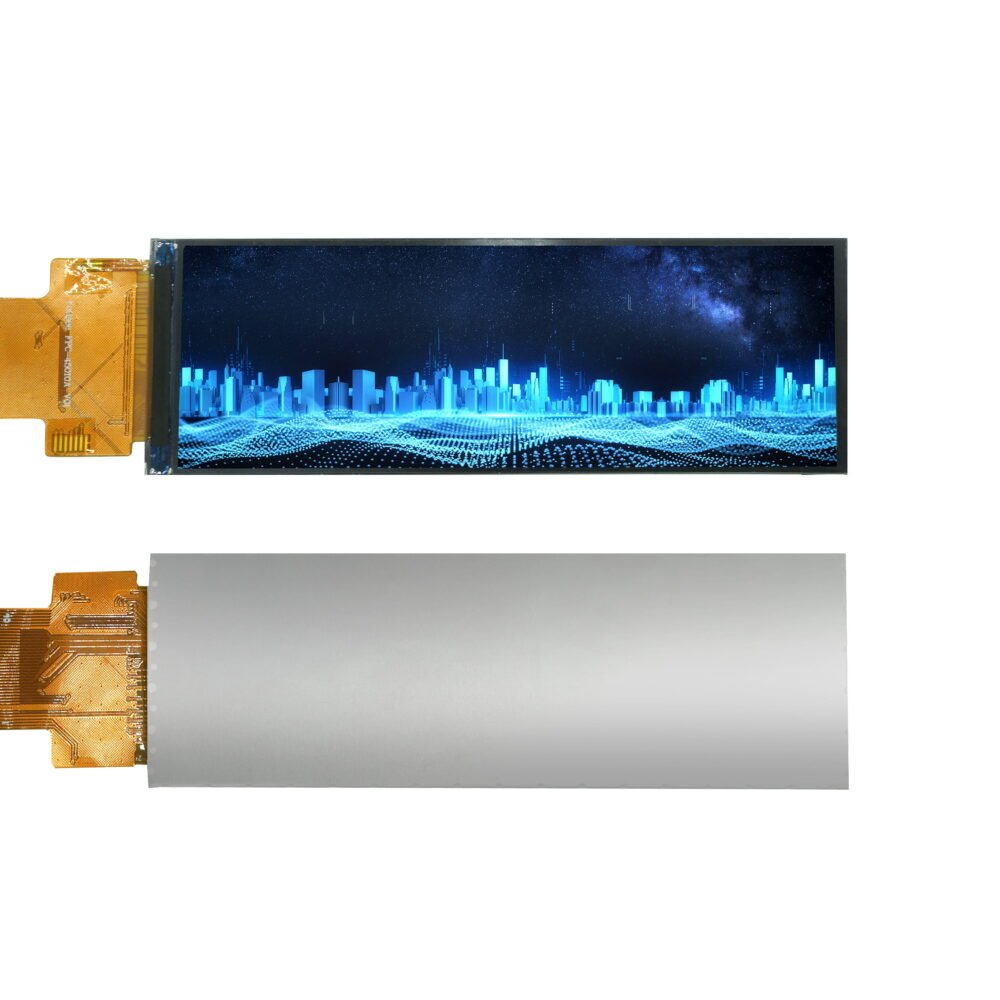

小型ストレッチバーLCDパネル 6.9インチ 280*1424 バー型液晶ディスプレイ

- バー型LCDディスプレイ

TFTカラーディスプレイ 6.8インチ 480*1280 電子レンジ用LCDパネル

- バー型LCDディスプレイ

車載用LCDディスプレイ 10.25インチ 1920*720 自動車用LCDタッチスクリーン

- バー型LCDディスプレイ

TFT液晶表示パネル 10.25インチ 1920*720 LCDモジュール

- バー型LCDディスプレイ

RJOYTEK 12.3インチ 車載用LCDディスプレイ 1920*720 TFT液晶モジュール

- バー型LCDディスプレイ

RJOYTEK 小型バー型LCD 4.58インチ 320*960 TFTバー型液晶表示モジュール

生産工程の旅

1. TFT基板の準備

すべてはTFT(薄膜トランジスタ)基板から始まる。エンジニアはスパッタリング法によりホウケイ酸ガラス基板上にゲート電極材料を堆積させる。フォトリソグラフィ技術を用いてゲートパターンを精密に定義・エッチングする。この工程は各画素の独立制御を保証する上で極めて重要であり、高精細画像表現の基盤を形成する。

2. カラーフィルター(CF)の形成

次に、カラーフィルターの作成工程に移行。赤・緑・青のフィルターを精密に位置合わせしたパターンで別のガラス基板上に堆積させる。コントラスト向上と色滲み低減のため黒マトリックスが追加されることも多い。この微細なパターン形成により、鮮明で写実的な色彩再現が可能となる。

3. パネル組立と液晶注入

TFT基板とカラーフィルターの準備が整うと、これらを位置合わせして貼り合わせ、液晶セルを形成する。その後液晶材料をセル内に注入し、その挙動をTFT層で精密に制御する。この段階により各画素が電気信号に正確に応答し、精密な画像描画が実現される。

4. 高精度カッティング工程

ここにバーLCDディスプレイの真価が発揮される。従来の長方形ディスプレイと異なり、大型母パネルを細長い特殊バー形状に切断する必要がある。先進的切断技術により、正確な寸法精度と美的観点・性能面で重要な滑らかなエッジを同時に実現。素材の利用率を最大化しつつ、狭い空間に最適化された独特のフォームファクタを可能にする。

5. モジュール組立

最終的に、切断されたパネルはバックライトユニット、駆動IC、インターフェース回路(高速データ転送のためMIPI規格が多用)と統合される。組立済みモジュールは色精度、輝度均一性、各種温度環境下での耐久性について厳格なテストを実施し、最高品質基準への適合を保証する。

独自の工程優位性

では、バーLCDディスプレイの生産工程はなぜ優れているのか?

素材効率の最大化:

精密な切断工程により単一母板からより多くの利用可能パネルを抽出でき、廃棄物削減と総生産コストの低減を実現設計自由度:

パネルを細長いバー形状にカスタムカットできるため、自動車ダッシュボードから産業用制御盤まで、空間制約の厳しい応用分野に特化した設計が可能耐久性と性能の強化:

組立とテスト工程における厳格な品質管理により、過酷な環境下でも卓越した信頼性を発揮。最適化された画素とカラーフィルターの配列により、優れた画像明瞭度と輝度均一性を実現多様な応用領域:

コンパクトで適応性の高い設計により、民生電子機器、デジタルサイネージ、特殊産業機器など多様な環境での使用に理想的な solution。高解像度、鮮明な色彩再現性、堅牢な耐久性を完璧に融合させている